向右滑动查看其他图片 >>

株式会社不二工机(取缔役社长:横山隆吉/以下简称,不二工机)中国子公司苏州不二工机有限公司(总经理:苗村 利之/以下简称,苏州不二工机)和株式会社日立制作所(执行役社长兼CEO:东原 敏昭/以下简称,日立)展开协创,构建了智能高效的生产系统,以提升产品可追溯性及实现供应链衔接,并于2020年10月投入使用。

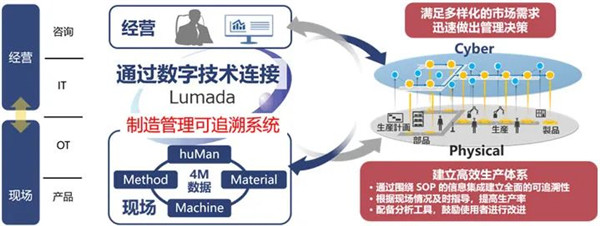

日立子公司日立解决方案(中国)有限公司(总经理:羽山 誉敏/以下简称,日立解决方案(中国))为苏州不二工机的空调自动控制设备制造工厂(中国江苏省苏州市)导入了日立的Lumada*1解决方案制造管理可追溯系统。此前,由于工人一直通过纸面记录作业绩效,该工厂需要花费大量时间进行追溯。此次,通过制造管理可追溯系统的导入,运用从制造现场收集和存储的 4M*2 数据,能够准确快速地执行全面的产品追溯,从而加强质量管理体系,实现更详细的可视化作业绩效,助力提升工作效率。同时,通过制造管理可追溯系统与采购、生产和销售系统的核心系统和外围系统无缝衔接,使整体业务得以实时可视化,为管理决策提供支持。

通过此次导入日立的制造管理可追溯系统,苏州不二工机将致力于进一步强化产品质量、提高生产率。

日立将运用在此次协创中积累的专业知识和技术,在全球范围内面向加工制造业,推广融合了以制造管理可追溯系统为核心的现场(OT*3)系统及经营(IT)系统的Lumada解决方案,努力实现立足客户角度的事业价值最大化。

在制造业中,为了向客户提供安全安心的产品,必须进行严格的质量管理,并且在出现不良品时迅速挖掘根本原因、采取应对措施。随着近年来数字技术的飞速发展和目前新冠疫情的感染扩大,构建基于数据的可追溯管理系统,强化质量管理体系的同时保障员工安全显得至关重要。

作为面向汽车和家电的空调自动控制设备制造领域翘首企业不二工机的中国子公司,苏州不二机工厂此前一直是通过肉眼确认组装和检查线等作业绩效,并进行纸面记录。然而,在进行追溯时,要通过人力从作业记录中收集相关信息,并寻找原因、分析后果和探讨应对措施,因此需要时间、经验和专业知识。

日立凭借自身在制造业长年积累的OT*3和IT技术,结合运用先进数字技术的Lumada,正积极为客户提供解决方案。为了提高市场竞争力,苏州不二工厂通过与日立展开协创,2004年以来,陆续导入日立的生产管理软件包*4、购买电子交易服务"TWX-21 Web-EDI Global"*5 和仓库管理系统*6(由日立物流软件株式会社制造)等核心系统和外围系统,并进行系统扩大。

此次,苏州不二工机和日立深化协创,通过导入Lumada解决方案制造管理可追溯系统,提高了产品可追溯性,同时将该系统与日立迄今为止引进的采购、生产、销售系统等核心系统和外围系统相联动,构建了智能高效的生产系统,实现了制造现场和供应链之间的无缝衔接。

具体而言,在制造管理可追溯系统中,通过以制造批次为单位,用条形码读取器读取实际品单等进行管理,并且通过制造现场的Iot化,对于使用部件的批次、生产线和生产班次等4M数据,也能够实时准确地作为电子数据进行管理。因此与以往纸面记录管理相比,在发生不良品时,可立即完成产品Traceback(回溯)*7和Trace forward(追踪)*8,以便快速准确地查明原因并缩小影响范围。它还具有丰富的联锁*9功能,以防止工作错误。此外,由于运用制造现场的4M数据,能够根据制造执行系统 (MES)*10的KPI指标的国际标准 ISO22400*11 进行综合设备效率(OEE)*12 等 KPI 分析,因此可以此为基础迅速规划和执行改进措施,从而提高生产效率,并实时查看生产进度。

此外,还将通过制造管理可追溯系统收集和积累的制造现场零部件出库、加工、组装、生产线检验的4M数据与生产管理软件包的工作计划数据和产品销售数据、"TWX-21 Web-EDI Global" 供应商的采购零部件批次数据以及仓库管理系统的零部件进出入库数据等进行联动。以此实现制造现场与采购、生产和销售之间的供应链无缝衔接,从而更实时地查看整个业务的进展和障碍,为市场角度管理决策提速,并反馈在制造现场。

苏州不二工机智能高效生产系统示意图

制造管理可追溯系统的概要和优势

控制制造流程的制造执行管理系统,为制造管理提供所需的一体化功能。30多年来,日立一直将制造执行系统(MES)引入到汽车、制药、食品、燃气和化学等各个领域,并积累了各领域的运营、制造法规和生产方法等丰富经验和专业知识。我们整合了这些OT专业知识,为加工组装制造业提供了有效的功能。例如,基于SOP*13的信息结合技术提供全面的可追溯性,可以将操作员(huMan)数据、设备(Machine)数据和材料(Material)数据与标准操作程序(SOP)(Method)数据关联在一起进行集中管理。除了跨部门和流程共享数据外,4M数据还提供全面的可追溯性,从而提升制造管理业务效率。运用从制造现场收集和积累的4M数据,通过系统严密、迅速地提供全面的产品可追溯性,以增强后疫情时代的非接触式和远程质量管理体系。

*13 SOP:Standard Operating Procedure(标准操作流程)。为了产品生产而制定的标准操作流程。

制造管理可追溯系统概念图

|