「为深化智慧城市建设,推广城市数字化转型先进经验,推动物联网技术与城市发展深度融合,赋能北京城市高质量发展、高效能治理与高品质生活,北京物联网智能技术应用协会、中关村智慧城市产业技术创新战略联盟、北京测绘学会在2025年全球数字经济大会物联网与智慧城市论坛期间,联合开展2025物联网与智慧城市优秀案例征集评选活动。本次活动共征集200余个案例/成果,经评审筛选,最终发布60个优秀案例/成果,并将通过多渠道进行系列展示。诚邀各界开展合作交流,详情可咨询北物联李老师(联系电话:13521200337)。」

所属领域:智能制造领域

CASE OVERVIEW

(一)案例背景

我公司为某能源行业央企下属电力机车大修单位服务。机车检修效率提升的主要瓶颈在于检修物资供应,以分公司近一年直流机车检修数据为例,每台机车消耗 3112 种、18.025 万件配件,且需在落车前配送到位,每日每台机车平均涉及 124 种、7210 个配件,传统人工操作的物资计划提报与物流配送模式,致使智能化水平亟待提高。

(二)案例目标

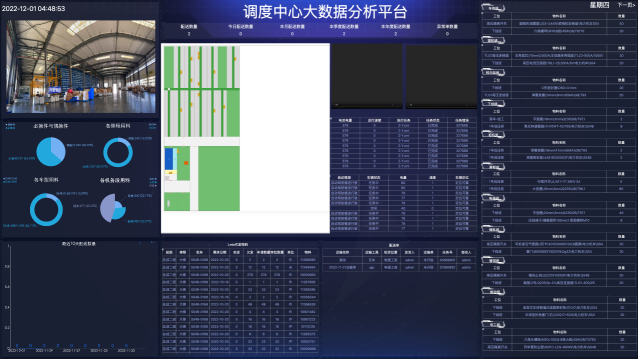

构建基于数据支撑的机车检修智慧物流配送系统,实现物资需求信息快速传递,缩短供应周期;精准统计单台机车物资消耗;减少物资管理人员数量;提升需求计划提报效率;通过车间大屏幕实现信息共享。系统采用 AGV 配送,具备智能化、自动化功能,并支持 5G 通讯技术应用。

(三)案例特点

智能化配送:运用多台载重 1 吨的 SLAM 导航 AGV 小车,通过3D 激光雷达与环境建模实现无轨避障,支持自动充电与多车协同调度;结合 RFID 条码技术,实现物料全流程精准追踪。

数据驱动决策:建立含 1461 种必换件和 1651 种偶换 / 选换件的机车配件BOM 库,整合多维度信息,确保物料与生产计划精准匹配,自动生成物料需求清单。

INDUSTRY CHALLENGES

在能源行业,随着大量机车陆续进入检修规程,对机车检修效率的要求不断提高,检修维保市场需求显著增长。当前,机车检修物资供应环节面临诸多挑战。一方面,物资种类繁多,如每台直流机车消耗物资配件达 3112 种,总计 360.5 万件,平均每台车消耗 18.025 万件,每日每台机车平均涉及 124 种、7210 个配件,且需在特定工序内配送到位,物资计划提报与物流配送极为繁杂。

SOLUTIONS AND SCENARIOS

(一)解决方案

1.智能化配送体系

以多台 SLAM 导航AGV 小车为核心(单车载重 1 吨),通过 3D 激光雷达构建环境模型,实现无轨自主避障与路径规划,搭配自动充电系统与多车协同调度算法,形成柔性配送网络。结合 RFID 条码技术,对物料从入库扫码登记、在库定位到出库配送的全流程进行精准追踪,解决传统人工分拣效率低的问题。

2.数据驱动决策系统

建立包含 1461 种必换件、1651 种偶换 / 选换件的机车配件BOM 库,整合检修工序、班组工位等信息,形成物料需求与生产计划的关联模型。系统基于日检修计划自动生成物料需求清单,减少人工干预误差,同时通过大数据分析优化库存策略,降低冗余库存。

3.全流程集成架构

软件端采用 SpringBoot+MyBatis 框架搭建 B/S 架构系统,集成物料管理、AGV 调度、数据报表等模块;硬件端通过 5G 通讯实现 AGV 与系统的实时交互。与 ERP 系统对接实现计划提报自动化,与 LMS 系统集成完成检修工艺数据同步,打通 “计划 - 分拣 - 出库- 配送” 业务闭环。

(二)场景支撑作用与典型应用

1.物资精准管理场景

支撑作用:RFID 技术实现物料定位精度达 99.5%,BOM 库与生产计划联动确保物料匹配准确率 100%,解决传统模式下配件错发、漏发问题。

典型应用:某机车落车前 2 小时,系统自动生成包含 7210 个配件的需求清单,AGV 根据 RFID 标签快速完成分拣,配送准时率达 98%。

2.智能配送执行场景

支撑作用:AGV 多车协同调度系统支持 20 台小车同时作业,3D 激光雷达避障响应时间<0.5 秒,实现车间复杂环境下的无人化配送,减少 70% 人工配送成本。

典型应用:夜班检修期间,AGV 根据工单自动前往 3 个不同库房取货,通过 5G 通讯实时避开检修人员,15 分钟内完成跨区域配送。

3.生产信息共享场景

支撑作用:车间大屏幕实时显示 AGV 位置、物料配送进度、库存预警等数据可视化信息,班组可通过工位终端查询物料状态,实现全流程透明化管理。

SUMMARY OF EFFECTIVENESS AND VALUE

成本控制上,无人 AGV 配送减少 70% 人工配送成本,大数据驱动的库存优化策略降低冗余库存,实现物资管理降本增效。管理层面,车间大屏幕与工位终端的数据可视化呈现,实现全流程透明化,便于及时调整检修计划,如紧急抢修时可缩短 40% 作业时间。

该系统的优势在于智能化、数据化与集成化。智能化配送解决复杂环境下物资运输难题;数据驱动决策减少人为干预误差;全流程系统集成打通业务闭环。 社会效益与价值方面,为能源行业机车检修提供可复制的智慧化解决方案,推动行业向数字化、智能化转型,助力企业提升竞争力。同时,系统减少人力依赖、优化资源配置,契合国家智能制造发展战略,对提高行业整体生产水平、促进产业升级具有重要意义。

|