庚子新春伊始,战“疫”吹角连营。一场突发的新型冠状病毒感染肺炎疫情,从湖北武汉扩散至全国乃至海外,各省、自治区、直辖市启动重大突发公共卫生事件一级响应机制。新型冠状病毒肆虐、消费受挫、流通受阻,刚刚回暖的奶业又遭受无情打击——限收、喷粉、倒奶又成为奶业不能承受之痛。

非常时期,我们牛人并不能只是哀叹,危机的背后也会催生或强化新的商业模式。新的模式,再加以巨大市场体量,意味着新的产业可能性。要知道,非典时期,阿里等电商重塑了自己的市场地位、远程会议系统等新型产品的得到了完善。从微观层面讲,如果总结这些存活下来并取得较好业绩的企业的共同点,在于它们的运营成本更低,抗风险能力更强,相应的竞争力也更强。

度过非常时期,胜出的逻辑却并不特别,简而言之,为牧场降低成本。更低成本,更优产能,一直都是一个牧场生存之道的核心考量。因此,无论中小牧场,还是一体化乳品企业,都应该认识到非常时期,或许有非常的机会。相对于奶业发展而言,牛人们也应该考虑如何降低成本抵御寒流。经历过一次又一次奶业低谷后,牧场管理已经提升到了较高水平,似乎已经没有了可挖掘的潜力。但事实真是如此吗?其实有些浪费每天都在发生,只是我们熟视无睹。

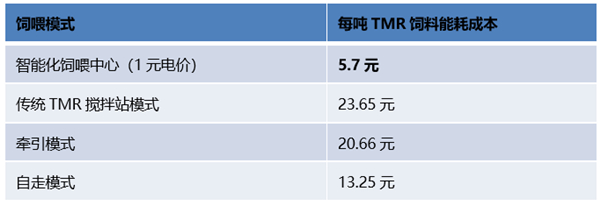

未来已来,六大变革让TMR制作成本已经进入20元时代!

也许您对这个每吨60多元的加工成本没有什么感觉。可在山东东营的某万头牧场的加工成本已将降到了此费用的三分之一。每吨日粮节约至少30元,按万头牧场每天加工量350吨计算,仅TMR加工成本这一项,每天可节约至少10000元的制作成本。这不是天方夜谭,这是我们的身边同行已经做到现实。

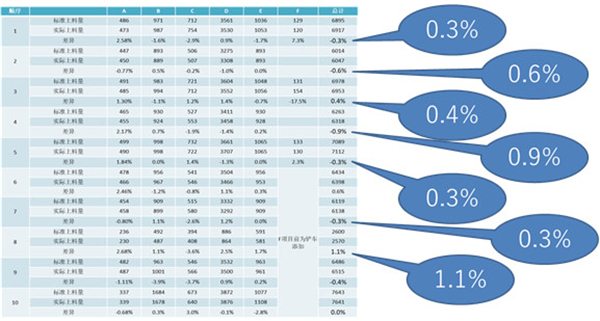

1

这是国内首个全原料智能自动添加的TMR日粮制备中心,本饲喂中心由中央控制系统、精料存储添加系统、粗饲料添加系统、液体饲料添加系统、搅拌混合系统、成品出料系统和撒料系统组成,另有可选配的自动干草粉碎线及自动除尘系统。通过半年多的实际运行,体现出了速度快、精度高、用人少、能耗低、全程可控的绝对优势。

7个粗辅料暂存仓:

精料和液体饲料添加系统:精粗料和液体饲料全自动精准添加,所有饲料3-5分钟加料完成。

搅拌及卸货:

2

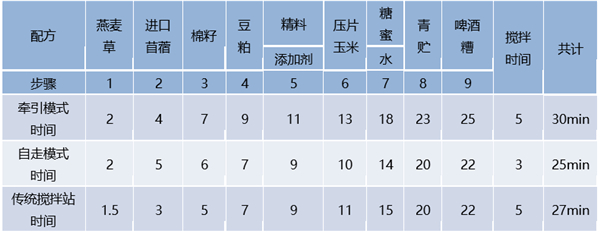

传统模式,加工一批次TMR日粮的时间约25分钟-30分钟。

3

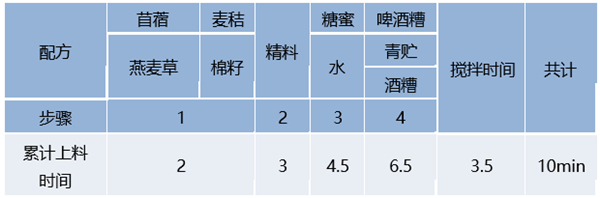

加上铲车给粗料仓添加粗饲料产生的能耗折合到每吨TMR饲料的成本为1.44元,合计每吨总能耗成本4.26度/吨×0.5元/度+1.44元/吨=3.57元/吨。

(TMR中心每天的油耗+电耗)/加工量

注意不要遗漏为TMR中心服务的任何设备(如:拖拉机、铲车、传输皮带、取料机等)

4

这次疫情,让很多养殖场认识到生物安全防控不仅在于合理的养殖密度,也在于合理的人员组成。让尽量少的人负责尽量多的事,恐怕是牧场主以后要考量的重要因素。以万头牧场为例,传统饲喂模式,上班人员都在10人上下,加上倒班休班人员,总岗位设置在15人左右。而智能化饲喂中心,当班人数仅需5人,岗位总人数配置7-8人即可,并且,工作强度较低和工作时长较短。新模式节约一半的人工,不仅仅是人力成本的节约,关键是管理难度的大大降低,真正做到“减员增效”。

5

6

除此之外,该系统还有很多炫酷的“黑科技”:

(1)司机远程控制卸料;

(2)装料、卸料无死角追踪;

(3)优化撒料等待模式,避免过度搅拌;

(4)糖蜜冲洗模式,避免糖蜜结垢变质;

(5)实时跟踪反馈各系统状态;

(6)预留加料撒料应急方案,避免全线停机;

对那些能度过寒冬的产业和企业来说,疫情隔离正是锻炼抗风险能力,提升内部管理的机会。市场的复苏和爆发,将垂青于那些有准备的人。

对于一个万头牧场来说,采用传统方式的固定式搅拌站大约需要300-500万元,而高效智能饲喂中心系统的投资在1000万元左右,但是高效智能饲喂中心系统加工每吨TMR的能耗成本不足10元,完全运营成本也就30元以内。通过精准控制,避免饲料浪费,每年节省的成本和创造的效益在500万元以上,最多2年就可以收回增加的投资。

全自动能化饲喂中心系统不仅可以在新建万头牧场及大型搅拌站安装和使用,老旧牧场的TMR也可在原有基础上做整体升级改造,或进行局部模块化以、智能化升级改造。

牧场的差异,归根结底是理念的差异。20多年来,我们的牧场经历了一次又一次地打击,但我们都坚定的走了过来,并且,走的更加稳健。毫不夸张地说,能走到今天的牧场,都是极其优秀、可以克服任何困难的牧场,这一次也不例外。疫情过后,仍是春天。加油,中国牛人!

电话、微信:13521200337\13021034858 邮箱:chinabiot@163.com

|